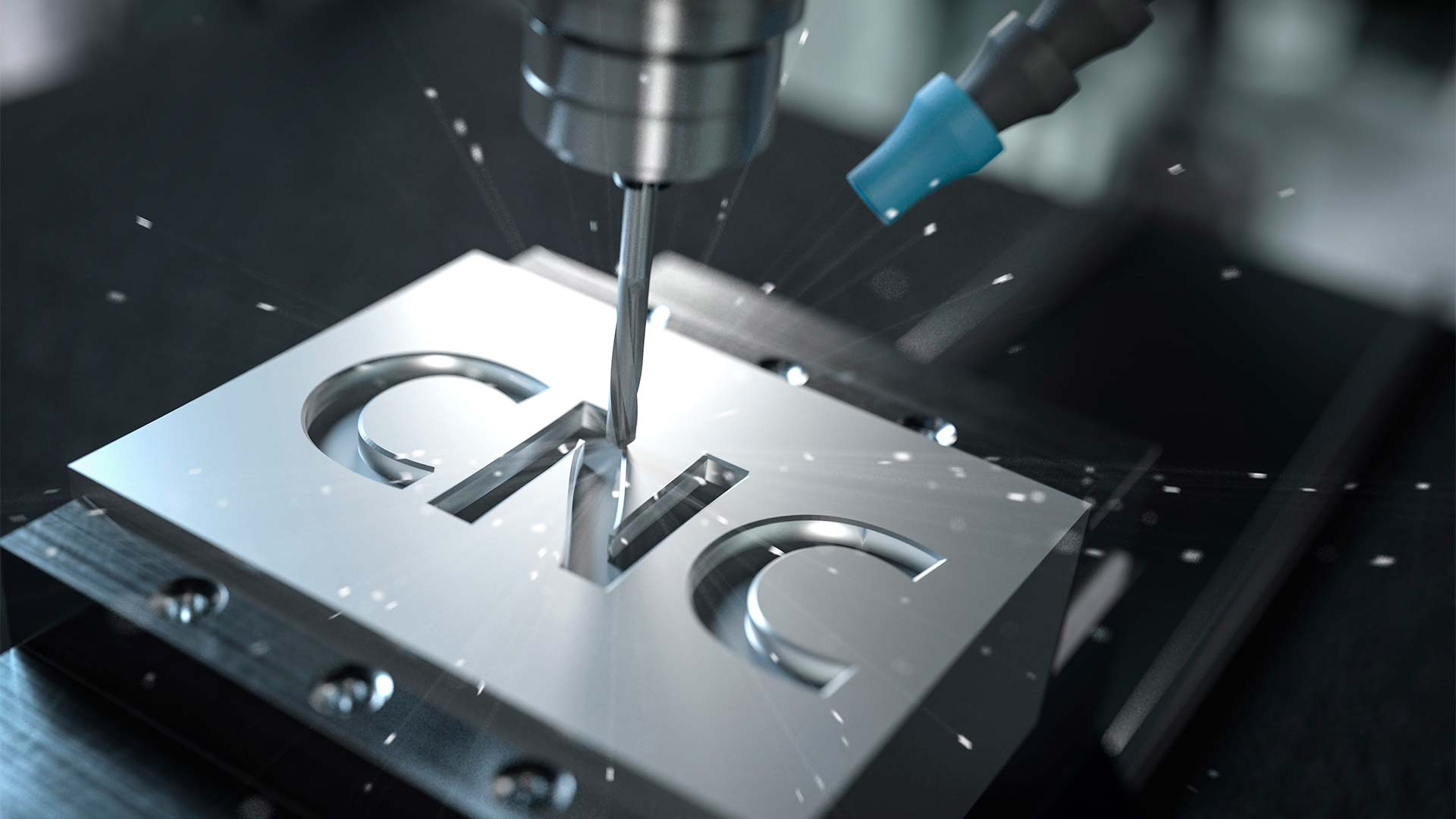

¿Cómo funciona un equipo CNC?

El controlador de una máquina CNC recibe instrucciones del controlador en forma de códigos G y M, y mediante su software interno convierte esas instrucciones en señales eléctricas que activan los motores, dando inicio al sistema de accionamiento.

Para comprender de manera general cómo funciona una máquina CNC básica, es importante examinar algunas de las funciones específicas que pueden ser programadas en ella. Estas funciones permiten controlar y ajustar el proceso de mecanizado para obtener los resultados deseados.

Control de movimiento

Todas las máquinas CNC básicas comparten una característica fundamental: tienen dos o más ejes programables que permiten el movimiento. Estos ejes pueden ser lineales, moviéndose en línea recta, o rotatorios, siguiendo una trayectoria circular. La cantidad de ejes que posee una máquina CNC es una de las primeras especificaciones que determina su complejidad. En general, cuanto más eje tenga, mayor será su nivel de complejidad.

Los ejes son esenciales en una máquina CNC, ya que son responsables de generar los movimientos necesarios para el proceso de fabricación. Por ejemplo, en el caso de un taladro industrial, los ejes se encargarían de posicionar la herramienta sobre el orificio a mecanizar (en dos ejes) y realizar la operación (con el tercer eje). Cada eje se identifica mediante una letra. Los nombres más comunes para los ejes lineales son X, Y y Z, mientras que los ejes rotatorios suelen denominarse A, B y C.

El control de movimiento en una máquina CNC puede llevarse a cabo mediante dos sistemas que pueden funcionar de forma individual o combinada:

Valores absolutos (código G90): en este sistema, las coordenadas del punto de destino se refieren al punto de origen de coordenadas. Se utilizan las variables X (medida del diámetro final) y Z (medida en dirección paralela al eje de giro del husillo).

Valores incrementales (código G91): las coordenadas del punto de destino se refieren al punto actual en el que se encuentra la herramienta. Se utilizan las variables U (distancia radial) y W (medida en dirección paralela al eje de giro del husillo).

Accesorios programables

Una máquina CNC no sería realmente útil si solo contara con un control de movimiento básico. Es por eso que la mayoría de las máquinas son programables de varias otras formas, lo que les permite realizar una amplia gama de funciones específicas. El tipo de máquina CNC está directamente relacionado con los accesorios programables adecuados, lo que significa que prácticamente cualquier función requerida puede ser programada en una máquina CNC.

Tomemos como ejemplo un centro de mecanizado, que es una máquina CNC común en la industria. Este tipo de máquina puede tener varias funciones específicas programables que son esenciales para su funcionamiento eficiente:

Cambiador automático de herramienta: la mayoría de los centros de mecanizado puede tener muchas herramientas diferentes ubicadas en un portaherramientas. Cuando se requiera, la herramienta necesaria puede colocarse automáticamente en el husillo para efectuar el mecanizado correspondiente.

Velocidad y activación del husillo: la velocidad del husillo (en rpm) se puede especificar fácilmente y el husillo puede girar no sólo en un sentido horario o antihorario, sino que, además, puede detenerse.

Refrigerante: muchas operaciones de mecanizado requieren de refrigerante para lubricar y enfriar. El refrigerante puede activarse y desactivarse durante el ciclo de trabajo de la máquina.

La introducción del control numérico computarizado (CNC básico) ha ampliado exponencialmente las aplicaciones de las máquinas industriales mediante la automatización programable de la producción y el logro de movimientos imposibles de efectuar manualmente, como círculos, líneas diagonales y otras figuras más complicadas que posibilitan la fabricación de piezas con perfiles sumamente complejos. Esto también se traduce en la optimización de muchas variables esenciales de todo proceso de manufactura: productividad, precisión, seguridad, rapidez, repetitividad, flexibilidad y reducción de desechos.

La función primordial del CNC es la de controlar los desplazamientos de la mesa, los carros transversales y longitudinales y/o el husillo a lo largo de sus respectivos ejes mediante datos numéricos. Sin embargo, esto no es todo, porque el control de estos desplazamientos para lograr el resultado final deseado requiere el perfecto ajuste y la correcta sincronización entre distintos dispositivos y sistemas que forman parte de todo proceso CNC. Estos incluyen los ejes principales y complementarios, el sistema de transmisión, los sistemas de sujeción de la pieza y los cambiadores de herramientas, cada uno de los cuales presenta sus modalidades y variables que también deben estipularse adecuadamente.

Si desea más información no lo piense más he ingrese al siguiente link: contacto